2015年,湖北武汉一家并不知名的公司里,一台机械臂正尝试模仿酿酒老师傅“轻撒匀铺”的动作,将酒醅投入蒸锅。

这就是中国白酒行业最早专门用于上甑工序的工匠机器人原型机,被命名为“上甑机器人”,它的诞生,在当时并未引起行业外的广泛关注,但其涟漪却在此后十年间,改变中国白酒千年来的生产图景。

而那家公司,叫作武汉奋进智能机器有限公司(下称“奋进智能”),如今已是白酒行业智能酿酒装备龙头企业,客户涵盖茅台、汾酒、洋河、习酒、古井贡酒、劲牌、口子窖等数十家酒企。

奋进智能的发展,或许是酒业这十年智能新生的缩影。

那台上甑机器人所挑战的,是白酒酿造中最核心,也最依赖老师傅感官与经验的环节之一。难以被标准化、更难以被机器复制的“千年一技”,能否转化为可被传感器捕捉、可被数据描述、可被算法优化的工业过程?

这个问题的答案已然得到肯定回答,而白酒行业的智能化发展也早已跃过“机器换人”时代,成为一场从个体设备到整线系统,从单一环节到全产业链的深刻变革。

政策东风与酒企的先行探索

2025年,中国制造行业累计建成7000余家先进级、500余家卓越级智能工厂,人工智能核心产业超万亿元。

前不久召开的全国工业和信息化工作会议,明确提出2026年将推进“人工智能+制造”专项行动,培育一批重点行业智能体、智能原生企业。

当数据成为核心生产要素,当“AI+知识库”双轮驱动,当平台化与生态化竞争成为主流,当人机协同新范式成为标配,智慧化大趋势的浪潮正推动无数行业巨变。

图源@AI生成

那些最深植于土地、最依赖于时光的传统行业,恰恰可能在这场蜕变中,淬炼出最为独特而坚韧的崭新内核。

白酒产业便是如此。

20世纪50年代前,传统白酒酿造主要依靠手工操作。20世纪50-60年代,轻工部多次试点推进白酒产业工艺和装备改革,白酒生产开始了机械化的初步尝试。

20世纪70-80年代,白酒行业在生产设备、制造技术和设备性能上进行了多项研究和开发。

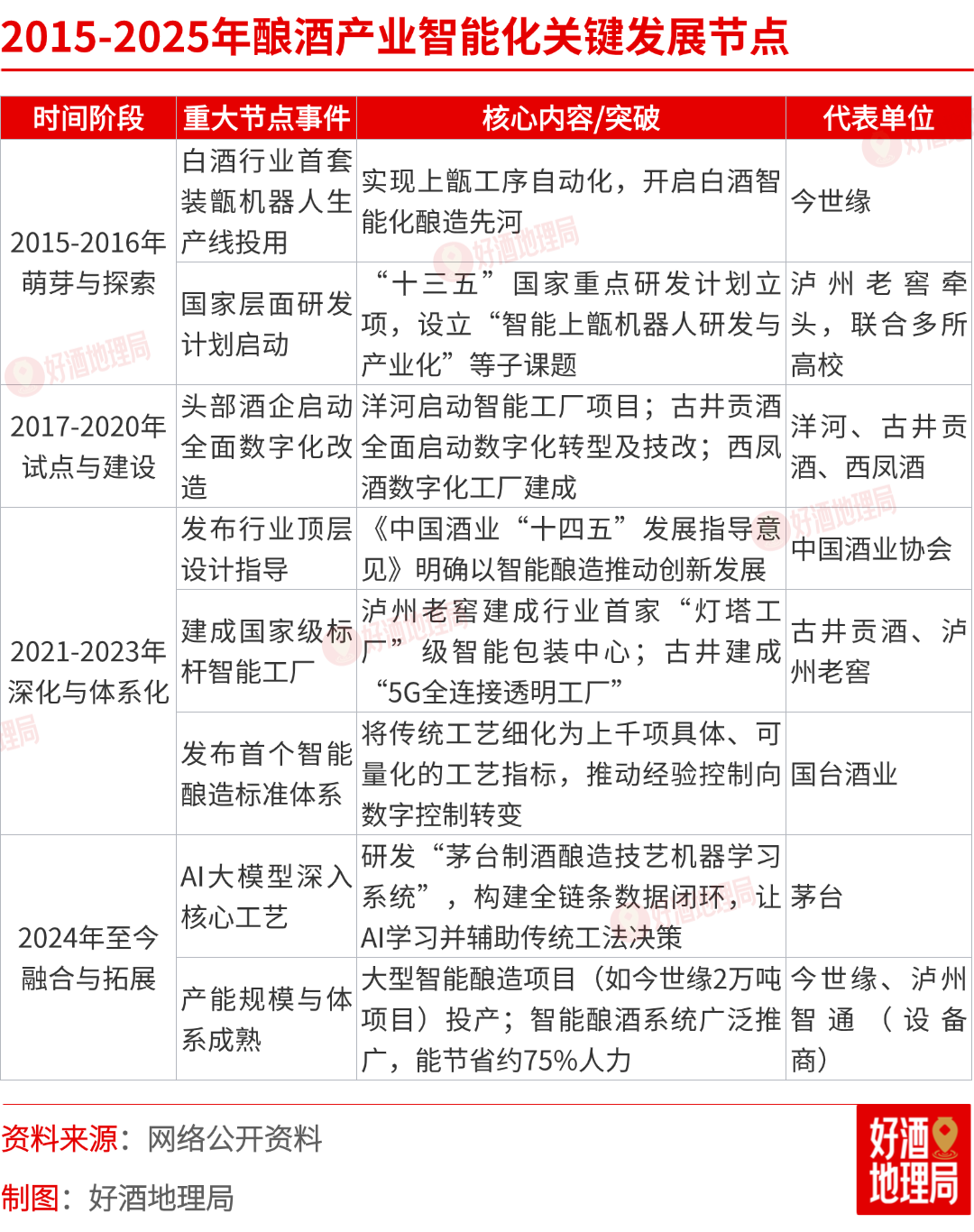

智能化进程的爆发期,则集中于近十年。

上甑机器人的出现,并非偶然。它诞生于一个宏观政策与行业内生需求开始交汇的节点。

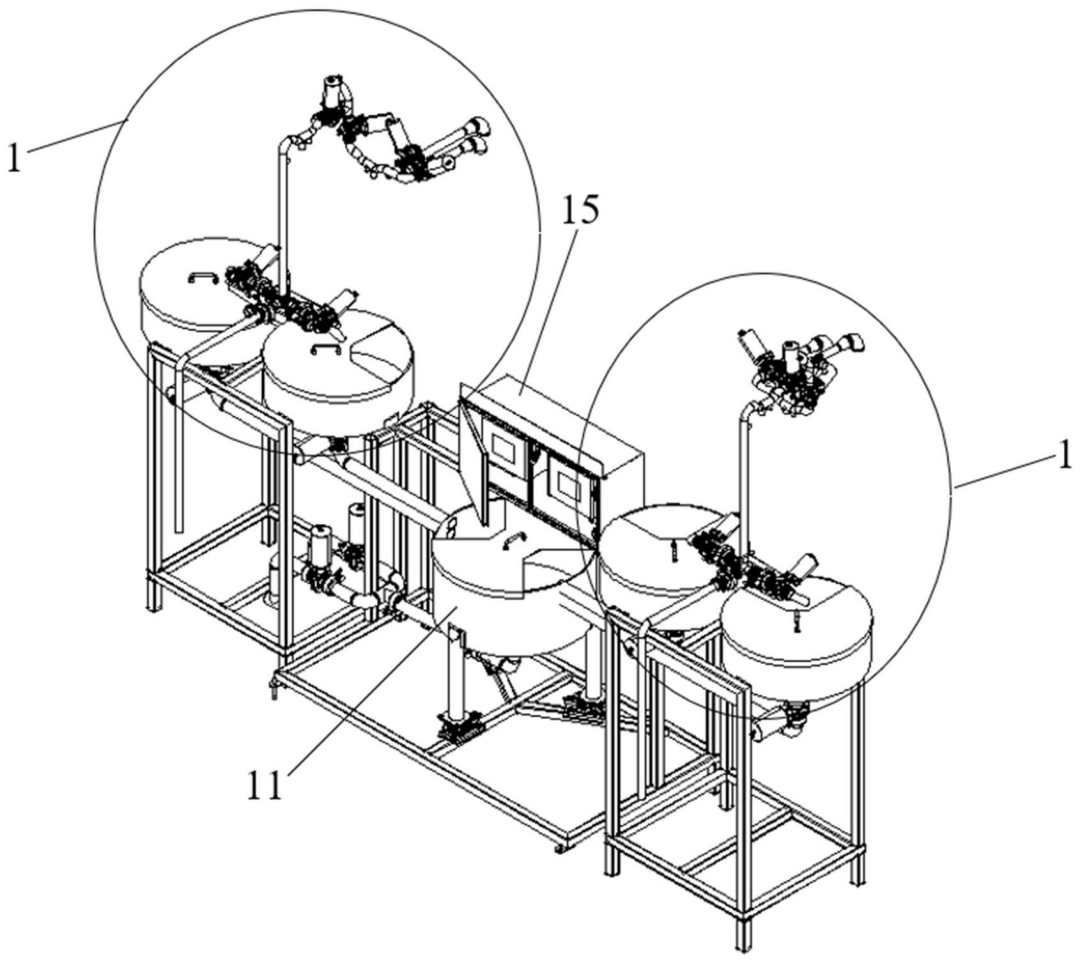

▎如今,上甑机器人已经可以完美模拟传统人工上甑工艺。图源@国台酒

十年前,智能化在白酒行业也并不算新鲜词,不过,各个酒企的智能化探索多是从营销端开始。在“互联网+”浪潮下,头部酒企的智能化探索普遍从营销和销售渠道切入,旨在直接连接消费者、稳定市场秩序。

而生产端的智能化因为涉及复杂的传统工艺,难度最大。可以说,早期的智能酿造是在大势所趋下艰难起步。

2015年,《中国制造2025》国家战略发布,智能制造被置于核心位置。

此时,中国酒业协会于五年前发起的“中国白酒158计划”已进入深化阶段,该计划旨在重点突破制曲、发酵、蒸馏、贮存、灌装等五大工序的机械化与自动化。宏观指引与行业自觉,共同为早期的技术探险者提供了方向与底气。

作为率先实施“158计划”的酒企,今世缘于2015年投产了中国白酒行业首套智能装甑机器人生产线,还建成行业第一个智能化酿酒车间,实现了送料、配料、装甑、发酵等一系列酿造环节的自动化和智能化。

▎今世缘酒业的智能制造不仅体现在酿酒环节,更贯穿窖池选取、原料把关、蒸煮、装甑、出酒到最终推向市场全流程。图为今世缘智能化酿酒车间。图源@今世缘酒业

与此同时,在酒城泸州,另一场系统性的实践也已启程。

2015年,泸州智通自动化设备有限公司投入大量研发资源,目标已不止于单个机器人,而是打造覆盖酿造全流程的“智能酿酒系统”。

其最初的构想,就是在保持传统酿造核心工艺精髓的前提下,用智能装备把老师傅从繁重、重复的体力劳动中解放出来,同时追求更高的工艺稳定性和一致性。这套系统在当时的大胆之处在于,它试图将酿造全过程进行模块化解构与数字化串联。

作为酒业龙头,茅台的智能化探索极具前瞻性,2015年,其在“茅台生态循环经济产业示范园”首创酱香型复糟酒机械化酿制工程,综合应用现代装备制造技术和计算机自动控制技术,实现酿造过程的机械自动化控制,绿色生产与智能发展已经开始结合。

▎茅台生态循环经济产业示范园一角 图源@贵州茅台

2017年,茅台正式提出并开始编制《“智慧茅台”工程顶层设计方案》,规划以“MT1216”为核心的建设蓝图,旨在构建大数据平台,并打造“智能工厂”等六大智慧应用。这标志着茅台系统性智能化转型的起点,从战略高度规划了覆盖全产业链的数字化路径。

从时间上看,国台算是酒业智能酿造的先行者。早在2011年,国台就开始探索智能酿造,并在十余年后,建成酱酒产业第一个全生产链智能化工厂。而比国台更早的,是洋河。2009年,洋河的智能化立体仓库成为白酒行业首个全自动立体仓库。

这一阶段,恰如春潮初涌。

一台专用机器人,一套智能化系统,智能化的火种在不同维度点燃。

数字化穿透核心工艺

酒业的智能化探索是层层递进的,随着基础输送、灌装包装等环节的自动化逐渐普及,行业的智慧与资源开始向酿造的核心堡垒聚集。

这是一场旨在用科学语言翻译传统经验的“解码”之旅。

▎智能化制曲实现了提高生产效率、确保曲块质量的一致性、降低劳动强度与安全风险等多项突破。

制曲环节的突破,始于对微生物世界的普查与引导。制曲是风味的源头,传统上极度依赖环境。2019年前后,多家领先酒企联合科研机构,开始系统解析大曲中复杂的微生物菌群。这不仅仅是识别微生物种类,更是要弄清哪些菌群负责产香,哪些影响发酵,以及它们在不同温湿度条件下的活动规律。这项基础研究,为后来实现制曲过程的参数化调控打下了根基。

蒸馏环节的攻坚,聚焦于破解上甑的“手感密码”,这正是2015年那台先驱机器人未竟的事业。进入2018-2020年,这项技术进入了快速迭代期。以今世缘、国台等为代表的酒企,与装备商深度协同,将攻关推向深入。

国台的实践颇具代表性。在其智能化车间里,上甑机器人通过高精度传感器,实时监测酒甑内蒸汽压力的细微变化和酒醅的物理状态。

但这还不够,其真正的突破在于“数据闭环”的建立。国台的技术团队做了大量基础工作:他们请经验丰富的酒师对每一甑的蒸煮效果进行感官评价(如“七分熟”“八分熟”),同时,对同批次样品进行严格的理化检测(如糊化度)。通过收集海量的“感官评价-检测数据”配对样本,他们运用算法模型,最终成功建立了高粱蒸煮糊化度的定量化评价标准。

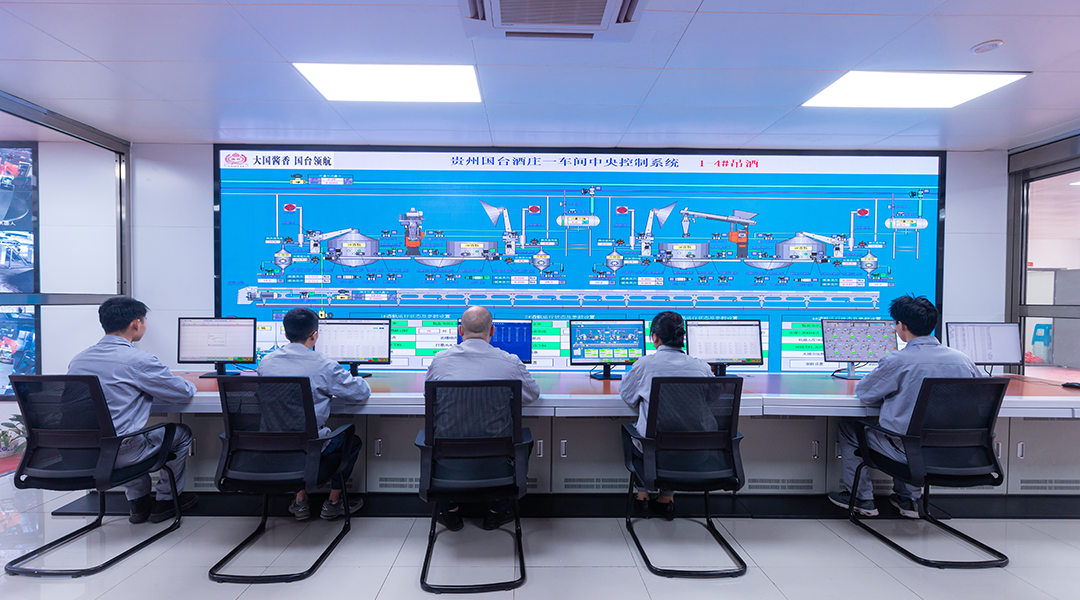

▎国台还研发了中央控制系统,对所有生产设备进行实时监控,实时计算设备的综合效率,对整个生产过程进行管控。图源@国台酒

这意味着,“七分熟”这个模糊的经验术语,第一次被对应上了具体的糊化度数值区间。

由此,机器人的操作不再仅仅是模仿动作,而是可以通过实时监测和反馈调整,精确地将糊化度控制在目标区间内,从而在核心工艺指标上实现了从“经验判断”到“数据管控”的质变。今世缘也在此阶段取得了类似成果,其研发的智能装甑机器人能稳定执行“松、轻、薄、匀、平、准”的工艺要诀,确保了工艺的极致稳定性。

在前几年,各酒企的智能化车间都面临同一个难题,摘酒环节难以实现智能化,甚至要求更低的自动化,因为设备判断不了各段酒体的好坏。

而如今,各项智能摘酒技术已经相当成熟。中控技术在2024年突破性地推出了AI+多传感器融合智能摘酒系统,这一系统整合了尖端的机器视觉和多传感器技术,通过先进的多模态AI模型,实现了对摘酒关键参数的实时监测与精准计算。奋进智能的“智能摘酒分级系统”也于2025年获得专利。

▎奋进智能的“智能摘酒分级系统”。图源@国家知识产权局

与此同时,在生产的末端——勾调与品评领域,智能化则扮演着“风味图谱绘制者”和“质量守门员”的角色。

茅台等企业构建的风味物质数据库日益庞大,技术先锋们开始应用如“指纹图谱相似度”和“红外光谱技术”等数字化品控工具。这些技术能为每一批基酒或成品酒建立独特的“数字指纹”,只有与标准图谱相似度达到设定阈值以上的产品才能放行。这为产品质量的客观化、标准化评价提供了前所未有的科学利器。

这一阶段的深刻之处在于,智能化不再是浮于表面的“机器换人”,而是开始了对工艺本质的深度介入。

它通过“数据建模”这座桥梁,尝试翻译和解构那些曾经只可意会的“匠艺”,让生产过程在变得高效、轻松的同时,也变得更加可知、可控、可优化。这场远征虽未竟全功,但核心防线的壁垒,已被打开缺口。

示范车间-灯塔工厂-全产业链

当核心工艺的数字化解析取得阶段性成果后,行业的智能化开始追求更高层次的整合与呈现。

其标志,是从打造局部的“智能酿造示范车间”,迈向建设全局性的“灯塔工厂”与全产业链协同体系。

“智能酿造车间”成为头部酒企的标配与实力秀场。

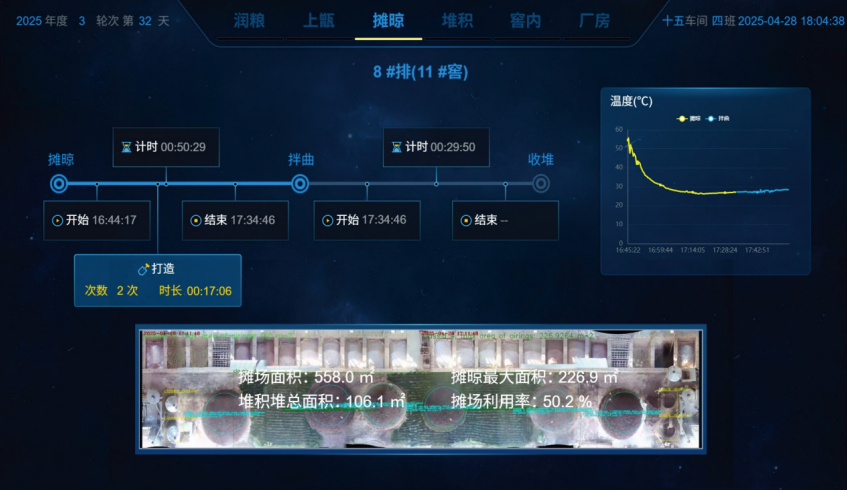

茅台在高温高湿的复杂车间环境里,首创了“视觉+传感+3D”多模态数据采集技术,通过在车间里部署上百个摄像头和传感器,系统能自动化实时采集酿酒师傅们的润粮次数、上甑布料次数、摊晾面积、窖内温度等34项核心指标——近3年累计采集了超4500万条高质量数据,构成了工艺解析的“数据基石”。

▎茅台自主开发的“制酒酿造技艺机器学习系统”。图源@贵州茅台

基于这些海量数据,茅台构建了润粮、上甑、摊晾、堆积、窖内五大工艺评价模型,这些模型能精准预测出酒率等关键指标,准确率最高超97%,并首次得出了类似“第三次润粮用时4.5分钟以上更利于高粱膨胀”的科学结论。

在今世缘,于2024年投产的2万吨智能酿酒项目,实现了从送料、配料到发酵的全流程自动化;在国台,立体化的车间结构将润粮、上甑、蒸酒、摊晾、加曲等环节无缝衔接,中央控制室的大屏实时跳动着关键环节的上千个数据。

这些车间共同的特征是:工人从“挥汗如雨”的操作者,转变为“运筹帷幄”的监控与调度者;生产管理从“人盯人、人盯事”,升级为“数据驱动、系统自控”。这些智能车间的生产效率可达传统人工班组的数倍,吨酒成本显著下降,且出酒率与品质稳定性大幅提升。

“灯塔工厂”则代表了智能制造领域的世界级荣誉,是对系统性整合能力的最高认可。

▎泸州老窖智能包装中心 图源@泸州老窖

2023年,泸州老窖成为白酒行业首家“示范数字领航企业”;2024年获评白酒行业首家智能制造标杆企业、全国首批“卓越级智能工厂”;同年1月,泸州老窖智能包装中心全面投入使用,并助力泸州老窖荣获白酒行业首家“灯塔工厂”称号。这座投资超21亿元、历时四年多建成的工厂,其意义远超“包装”二字。

它集成了智慧包材、智能包装、智慧物流和供应链调度中心,通过AI、工业物联网等技术,将生产、物流、管理等六大信息系统深度融合。其生产线速度高达每小时1.5万瓶,包装与仓储产能提升100%,运营成本降低近69%。它向世界证明,中国白酒产业在离散型制造的智能化、柔性化方面,已达到全球领先水平。

产业链的协同开始向上游原料端深度延伸,智能化不再局限于酿造本身。

五粮液等企业大力建设“智慧农业”平台,对酿酒专用粮的种植、收割、储存、运输进行全流程信息化管理。今世缘则建立了从绿色原料种植基地到供应商绿色管理的全程可追溯体系,确保“第一车间”的可靠。下游的营销与消费体验也因数字化而重塑,防伪溯源、沉浸式体验已成为高端品牌的标配。

▎五粮液利用智慧农业溯源管理系统,通过线上线下管控基地,实现精准种植、信息管理、品质溯源。图源@文明五粮液

这一阶段,智能化呈现出系统化、集群化、生态化的发展特征。它不再是单个设备或工序的改进,而是整个生产体系、管理范式乃至产业生态的重构。

当领先企业的实践积累到一定程度,行业必然呼唤秩序与共享。

2024-2025年,中国白酒的智能化进程进入了一个新阶段:从各显神通的“创新竞赛”,转向共建共享的“生态构建”,其核心抓手是 “标准”。

2024年,国台酒业发布《国台智能酿造标准体系》,将其长达十余年、历经六次迭代的智能探索,进行系统性的复盘、凝练与升华。它将复杂的酱酒酿造全过程,梳理为30道工序、269个环节,并提炼出1071项细化工艺指标标准。

这份体系的公布,意味着国台从一个智能酿造的“先行探路者”,主动转向了“经验分享者”与“标准贡献者”。

▎国台形成了贯穿全产业链的智能化体系,实现全自动运行、全过程可控、全数据可追溯、遵循传统工艺精髓、稳定高效、保证产品质量均一性。(左右滑动查看更多)图源@国台酒业

2025年11月,宜宾市正式发布《五粮浓香型白酒智能化酿造系统要求》团体标准。这是全国首个聚焦白酒智能化酿造的专项产区标准。 该标准明确了智能化酿造系统的硬件配置、软件功能、数据接口等关键要求,旨在解决各企业、各装备商在智能化改造中可能出现的“盲目投入、重复建设”和“系统不兼容、数据不互通”等问题。

与此同时,技术前沿的探索从未止步。泸州老窖等“灯塔工厂”开始规划引入数字孪生、AI大模型工具对生产运营进行更深度的分析优化,并探索协作机器人实现更柔性化的生产。这表明,在解决“有没有”的基础问题后,行业领头羊们正在思考如何“更智能、更柔性、更高效”。

回顾2015至2025这十年,中国白酒产业的智能化历程,恰似一壶老酒的陈酿:始于一点星火,经历持续的投入与沉淀,终得醇香四溢,并开始定义新的标准与格局。

这是一条极具中国特色的传统产业升级之路。

它没有选择彻底抛弃传统、全面转向工业化液态发酵的捷径,而是选择了一条更为艰难但更富雄心的路径:用最前沿的数字技术,去深层次地理解、赋能和升华最复杂的传统固态酿造工艺。

其目标从来不是用机器完全取代工匠,而是追求“天人智酿”——让智能系统成为工匠的超级助手,承担起稳定、精准、繁重的部分,从而让工匠能更专注于创造、判断与传承那些机器无法企及的灵韵。

图源@AI生成

十年间,变化天翻地覆。车间里挥锹流汗的壮观场景正在被整洁有序的机器人流水线取代;老师傅“手摸脚踢”的经验正在被转化为屏幕上的数据曲线;一瓶酒从粮食到成品的旅程,变得全程可追溯、可分析。不变的是,对“天地共酿”自然规律的敬畏,对极致风味的不懈追求。

当下,智能酿造已不再是少数企业的炫技,而成为行业高质量发展的普遍共识和关键引擎。

这场智能化变革也从“自由探索”期进入“规范引领”期。

新的十年已经开启,随着数据的进一步积累、算法的持续优化、生态的不断完善,白酒这门古老的工艺,将在数字时代焕发出更加璀璨,也更为科学理性的光芒。

参考文献:

[1]筱鹂.全国首个白酒智能化酿造标准发布[J].酿酒科技,2025,(12):52.

[2]余璐,毛竹.白酒产业智能化改造与数字化转型路径研究[J].经济师,2025,(12):40-41.

[3]于子涵,李清亮,卢延想,等.白酒自动化、数字化酿造工艺研究进展[J].中国酿造,2025,44(11):7-14.

[4]吴家乐,李同彬.中国白酒产业数字化转型的实践与挑战[J].现代工业经济和信息化,2025,15(10):84-86.

发表评论 取消回复